|

|

|

|

|

BESCHICHTUNG

|

|

|

Hartstoffbeschichtung

Die von INOVAP

hergestellten PVD-Hartstoffschichten zeichnen sich durch eine feine Multilayerstruktur aus. Sie werden mit dem PulsArc-Verfahren hergestellt. Das PulsArc-Verfahren

ist eine neue PVD-Technologie, bei der die Elektronenemission und die

Plasmadichte am Substrat durch kontrollierte Hochstrompulse vervielfacht wird.

Dadurch werden Schichten mit

verbesserten Verschleißeigenschaften und geringerer Rauigkeit abgeschieden.

Die neue Technologie zeichnet sich durch eine hohe Prozessstabilität und

einfache Handhabung aus.

Beschichtungen

mit Hartstoffen wie TiN, TiAlN,

TiCN und CrN zeichnen

sich durch folgende Eigenschaften aus:

|

•

|

Die hohe Härte wirkt dem Abrieb entgegen

und verringert z.B. den Freiflächen- und Kolkverschleiß an Bohr- und

Fräswerkzeugen.

|

|

•

|

Hartstoffschichten verringern die Neigung der Werkzeuge,

zu verkleben oder zu verschweißen, deshalb bleiben die Schneidkanten und

Funktionsflächen länger frei von Aufbauschneiden und Kaltverschweißungen.

|

|

•

|

Die verringerte Reibung zwischen dem beschichteten Werkzeug und

dem Werkstück reduziert die Schnitt- und Umformkräfte.

|

|

•

|

Hartstoffschichten sind chemisch hochbeständig und

reaktionsträge, so bleibt die Funktionsfläche Ihres Werkzeuges länger

einsatzfähig.

|

|

•

|

Gute Haftung auf dem Werkzeug und quasi-elastisches Verhalten

der Hartstoffschichten reduzieren die Gefahr von Abplatzungen, Rissen und

Ausbrüchen an Schneidkanten und Funktionsflächen auch bei starken

Pressungen und hohen Schnittkräften.

|

Auf Grund der oben genannten Wirkungen ermöglicht der Einsatz

hartstoffbeschichteter Werkzeuge längere Standzeiten der Werkzeuge, eine

bessere Auslastung des Maschinenparks, höhere Bearbeitungsgeschwindigkeiten,

präziser bearbeitete Oberflächen, eine höhere Maßhaltigkeit der Werkstücke

sowie eine deutliche Verringerung von Rüst- und Justierzeiten.

|

|

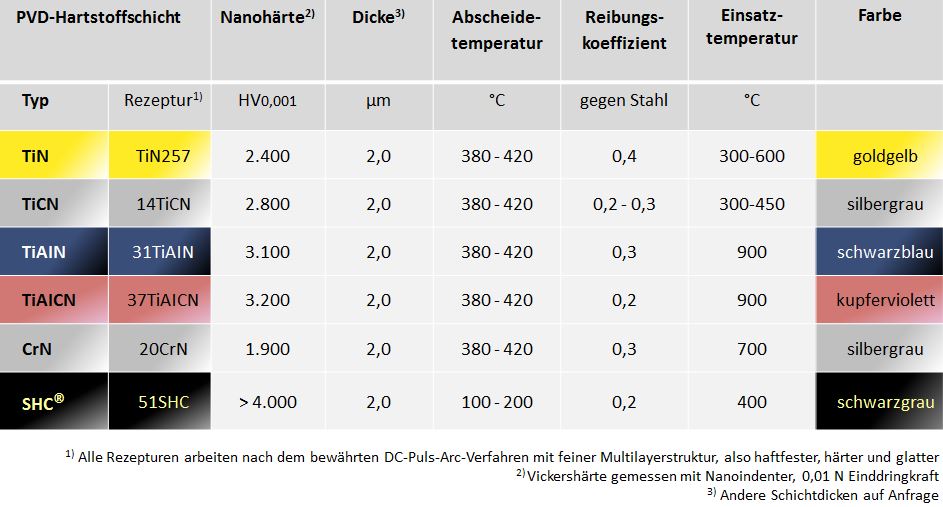

Schichttypen

und Rezepturen

Für Werkzeuge aus

HSS, HM, VHM und Cermet

|

|

|

|

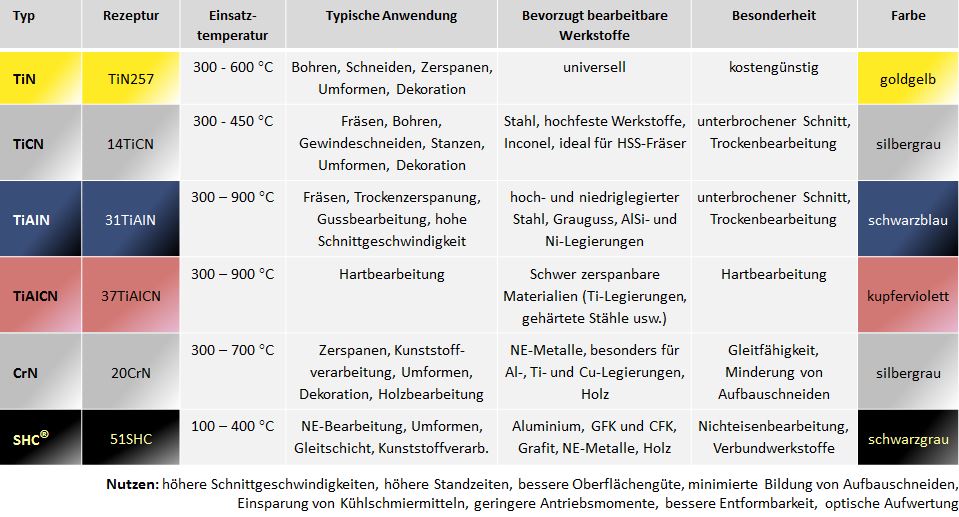

Anwendung

und Nutzen

Für Werkzeuge aus HSS, VHM, HM und Cermets

|

|

|

|

|

Schichtdickenmessung

mit dem

KALOTTENSCHLEIFGERÄT-KSG 110

|

|

|

|

Mit dem Kalottenschleifgerät

KSG 110 können bis zu 10 Kalotteneinschliffe unter

exakt definierten Prüfbedingungen automatisch nacheinander und mit

vorprogrammierten Parametern hergestellt werden.

|

|

|

|

Schematischer Querschnitt – Aufsicht im Lichtmikroskop

|

|

|

Die Kalo-Einschliffe liegen dicht nebeneinander und in einer

Reihe auf der Messfläche, so dass sie unter dem Mikroskop leicht

wiedergefunden und rasch vermessen werden können.

Die Einschleifparameter (Drehgeschwindigkeit,

Anzahl der Umdrehungen für jeden Einschliff, Abstand der Einschliffe auf der

Probe) werden an der Steuereinheit voreingestellt und von einer SPS digital

überwacht.

Die Steuereinheit übernimmt auch die Berechnung der Schichtdicke und der

Eindringtiefe.

Für die Bestimmung der Schichtdicke kann entweder der beste Einschliff

ausgewählt werden (Eindringtiefe, Schärfe der Messkanten, Rundheit), oder das

Messergebnis wird über mehrere Einschliffe gemittelt.

Daraus resultieren Messwerte von hoher Zuverlässigkeit und geringer

Standardabweichung. Durch die robuste Ausführung in Edelstahl ist das KSG 110

sowohl für den Laboreinsatz als auch für raue Produktionsumgebung

hervorragend geeignet.

Bei Kalo-Verschleißeinschliffen können die

Entwicklung des Verschleißkoeffizienten über den Verschleißweg und die Tiefe

der Einschliffe bestimmt werden. Auch kaum sichtbare Kalo-Einschliffe

geringer Tiefe können leicht gefunden und vermessen werden, da alle

Einschliffe in einer Reihe nacheinander angeordnet sind.

|

Technische Daten

|

•

|

Einstellbare Auflagekraft FN:

0 - 0,32 N (Stahlkugel Drm. 20 oder 30 mm); 0 -

0,63 N (WC-Kugel Drm. 20 mm)

|

|

•

|

Anstellwinkel: 0 - 90°

|

|

•

|

Drehzahl: 50 - 5000 min-1

|

|

•

|

Umdreh. bis: 1000000 U/Einschliff

|

|

•

|

Messpunkte/Probe: bis 10

|

|

•

|

Angezeigte Ergebniswerte:

Schichtdicke in µm; Tiefe des Kalotteneinschliffes

in µm

|

|

•

|

Berechnung: Verschleissvolumen

in mm3; Verschleisskoeffizient in m3/Nm

|

|